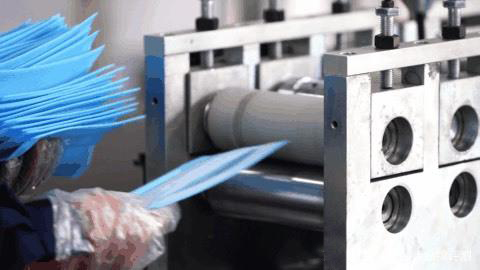

“你从外观上看,这和传统的口罩机无异,但在细节上,我们做了十几项‘大手术’。”昨日上午,当记者来到浙江大川机器人有限公司时,总经理赵鋆正在向客户介绍公司新研发出来的口罩机。

资料图

浙江大川是一家致力于特殊机器人开发、通用工业机器人应用集成与非标定制设备开发于一体的创新科技企业,在2018年进驻科创中心之前,已经积累了10年关于机械和自动化控制方面的经验。

“疫情期间,传统口罩机的研发图纸在行业内已经公开了,一开始我们也想去做,但当时公司还有其他订单,就一直没有动工。”赵鋆回忆,当时浙江东雄重工有限公司接了一批口罩机的订单,要求一个月内交付,但受到技术限制,便找上门来,希望合作研发口罩机。

对赵鋆来说,“2.0”版口罩机的研发,既是一次挑战,也是一次机遇。尽管有图纸,但一切都是从“零”开始,特别是机械配件,差点让这台口罩机“难产”。赵鋆介绍,一台口罩机有2400多个不同的零件,而在疫情期间,许多配件企业不开工,物流受影响,他只好派了8组人,在当地企业寻找配件商,可最终只采购回1500多个零件。于是,他只好给省内的几家合作商打电话,最终花了10天时间,从杭州、温州等地落实好了剩余900多个零件的采购,并连夜开车将配件运回,此时时间已过去20天,离交付时间只剩下10天。

资料图

“一边等着配件,一边拆解图纸,多亏当时许多企业邀请我们帮助他们调试口罩机,这才让我们发现传统口罩机存在的弊端。”赵鋆举例说,传统口罩机料架在送料过程中存在高低偏差,导致口罩布在重叠过程中发生左右偏移,张力不够;折叠轮的高低不稳定导致跑料、增加废料;电控系统运行不流畅,生产效率低。“一般工作2—3个小时后就要停下调整设备,问题也是一个接着一个,那段时间几乎要忙到凌晨2点才结束,第二天8点不到继续干。”

经过整整一个月时间,浙江大川终于研发成功了新一代口罩机,并把第一批生产的9台机器准时送到了客户的手里。“我们增加了料架和折叠轮的稳定性,高低误差在2毫米以内;在设备中间加长了卡口,减少废料;重新制定了新的电控系统,可以连续运行20多个小时,跟传统口罩机比起来,整个工作效率提高了30%以上,每台每天最多可以生产8万个口罩。”公司技术负责人张沛华说,特别是在耳带机上,将普通的裁剪配件换成了医用剪刀配件,重新调整安装位置和尺寸,口罩的质量也大幅度提升。

如今,浙江大川成功研发新一代口罩机的消息已经在行业内传开,不仅接到了许多国内的技术订单,国外的公司也纷纷找上门来。“这台口罩机我们会一直留着,用来做研究和改良。”赵鋆说,经过这次经历,公司对口罩机技术研发有了新的方向,接下去他们会继续朝着这个方向努力前行。